INFORMAZIONI SULLA ZAMA

PRESSOFUSIONE ZAMA

VANTAGGI DELLE LEGHE ZAMAK

COSA E' LA ZAMA E QUALI VANTAGGI

OFFRE LA PRESSOFUSIONE IN ZAMA

Quando è nata la lega ZAMA?

La lega Zama, o meglio, le leghe Zamak sono state sviluppate nel 1929 dalla New Jersey Zinc Company. Il nome ZAMAK è composto dalle iniziali tedesche degli elementi che compongono la lega, ossia:

Z (Zinco), A (Aluminium), MA (Magnesio), K (Kupfer - rame).

All'inizio degli anni '30 Morris Ashby, in Gran Bretagna, acquistò la licenza della lega ZAMAK dalla New Jersey Zinc Company. Lo zinco ad alta purezza, necessario per questa lega, non era disponibile in Europa, così la Morris Ashby ottenne il diritto di realizzare la lega usando lo zinco prodotto in loco tramite una raffinazione elettrolitica.

L'utilizzo della ZAMA nella pressofusione presenta svariati vantaggi:

- Resistenza agli urti, all'usura ed alla corrosione - Gli articoli prodotti dalla pressofusione in zama offrono maggior resistenza all'urto e all'usura rispetto agli articoli prodotti con alcune altre leghe oppure realizzati in plastica, avendo la zama una durezza paragonabile a quella della ghisa o dell'ottone. Inoltre la resistenza alla corrosione, di per se molto buona, viene incrementata ulteriormente se gli articoli in zama subiscono un processo di finitura galvanica quale ad esempio zincatura, cromatura, nichelatura, satinatura;

- Versatilità nella finitura degli articoli - L'elevata precisione degli articoli pressofusi in zama semplifica i processi di verniciatura e satinatura, oppure di lucidatura e cromatura, od addirittura argentatura o doratura;

- Alta precisione dei getti - La caratteristica duttilità della zama, assieme alla sua buona resistenza, permettono di avere una grande flessibilità nella progettazione di piccoli particolari e dettagli. Rispetto ad altre leghe utilizzate per la pressofusione, quali l'alluminio ed il magnesio, con le leghe di zinco si riesce ad ottenere tolleranze più ristrette e finiture migliori negli articoli pressofusi. PressFinMetal è in grado di produrre articoli in zama dal peso variabile da poche decine di grammi a più di due chilogrammi;

- Risparmio - Gli articoli realizzati con la pressofusione in zama sono meno costosi rispetto all'utilizzo di altre leghe;

- Ciclo produttivo a basso impatto ambientale - Durante il processo di lavorazione, la ZAMA, essendo una lega di zinco, non disperde in aria o nell'ambiente sostanze che causano inquinamento. Inoltre, essendo il punto di fusione della zama a soli circa 410/420 °C, permette un notevole risparmio energetico;

- Riciclabilità - Tutti gli articoli realizzati con la pressofusione in zama sono riciclabili.

Quali articoli si fondono con la pressofusione in Zama?

Alcuni degli utilizzi più comuni della lega zama sono la fabbricazione di parti di automobili, componenti ed accessori per mobili, componenti e maniglioni per elettrodomestici, rubinetteria ed arredo bagno, cerniere doccia, maniglioni vasche idromassaggio, valvolame e pneumatica, arredamento ed illuminazione d'interni, maniglie per porte, giocattoli, soprammobili ed artistica, componenti meccanici, arte funeraria ed oggettistica, bigiotteria, particolari per l'abbigliamento e gli accessori moda, automotive.

Le tipologie delle leghe ZAMA

Le odierne caratteristiche della zama derivano da quasi un secolo di studi e ricerche internazionali effettuate da varie società, con l'obiettivo di individuare le composizioni più adeguate per le diverse tipologie di impiego.

Caratteristiche tipiche delle principali tipologie di zama

- zama 12 offre un'elevata resistenza alla trazione;

- zama 13 è caratterizzata da un'elevata resistenza all'urto e alla corrosione;

- zama 15 è una lega di zinco di elevata qualità dotata di molti vantaggi: è assimilabile alla zama 12 per quanto riguarda la resistenza alla trazione e alla zama 13 per quanto riguarda la resistenza alla corrosione e all'urto.

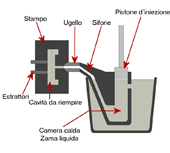

Pressofusione zama - come avviene

I lingotti di zama vengono fusi in un forno a circa 420 °C adiacente alla pressa, e la lega di zama viene iniettata in uno stampo. Grazie all'elevata fluidità e al basso punto di fusione, la lega di zama permette di ottenere articoli con limiti di tolleranza molto bassi e con forme molto articolate e complesse.

Pressofusione in zama e non in altri materiali: perchè?

Difficilmente gli stessi articoli potrebbero venir realizzati con altre leghe, se non a discapito della precisione e delle tolleranze da mantenere, o della resistenza all'urto, od ancora a discapito di un costo molto più alto di produzione del pezzo e delle successive lavorazioni. Infatti fare lavorazioni di ripresa, lucidatura e rifinitura su un pezzo in zama, costa meno che farle ad esempio su un pezzo simile in ottone.

Anche il costo dello stampo per la pressofusione in zama è ammortizzabile su un numero pressoché infinito di battute, avendo lo stampo una durata di centinaia di migliaia di battute. Uno stampo invece, ad esempio, per la fusione in alluminio ha una durata limitata nel tempo, e questo comporta un maggior costo su ogni singolo pezzo pressofuso.

Quindi, grazie alla sua semplicità di utilizzo, al veloce ciclo e alla bassa temperatura di fusione, le leghe di zama sono sempre più spesso preferite ad altre leghe in diversi settori produttivi: dalla ferramenta alla componentistica meccanica, dai componenti per l'automobile a quelli per gli elettrodomestici, in particolare lavatrici, lavastoviglie e frigoriferi, dalla rubinetteria da bagno e da cucina ai modernissimi componenti per i box doccia ed idromassaggio, dalla maniglieria per porte e finestre alle minuterie metalliche, dall'illuminotecnica per casa e ufficio agli accessori moda per l'abbigliamento.

In conclusione, la pressofusione della zama permette di ottenere, a costi contenuti, articoli e particolari dai contorni molto precisi, resistenti, e di qualità assolutamente costante, sia in piccole che in grandi produzioni.

Schema iniezione

camera calda

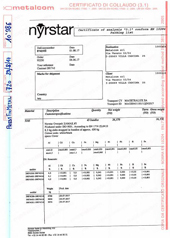

Analisi PressFinMetal

(clicca sull'immagine per aprire il pdf)

Home - Menu - Chi siamo - Macchinari - Articoli zama

Eco&Green - Lo stabilimento - Qualità - Contatti - HPDC

©2024 PressFinMetal di Baglioni Tiziano & C. snc

Via

Divisione Acqui 13/15 25065 Lumezzane (BS)

Pressofusione in zama conto terzi

Zamak die casting

Produzione articoli in

zama

Disclaimer & Privacy

sito web

![]()